恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2023/8/15 9:45:24

2023/8/15 9:45:24

764

764

陶瓷片式电容,由于其片层结构特性而非常脆,很容易受应力损伤(出现裂纹),组装要点如下:

(1)布局时,尽可能远离拼板分离边(1206封装以上应大于或等于10mm)、螺钉、局部焊接元器件、返修元器件、经常插拔的插座等容易有应力的地方。

(2)对于1206封装以上片式电容,严禁采用局部焊接工艺(喷嘴选择焊接、手工焊接、返修工作台焊接)。

(3)如果拼板分离边附近(5mm内)有尺寸大于0603封装的片式电容,严禁采用手工分板。

(4)如果螺钉附近有尺寸大于0603封装的片式电容,严禁无支撑安装螺钉操作。

(5)对于PCB上有0603封装以上片式电容,尺寸大、上面元器件比较重的板,严禁单手拿。

(6)如果PCB上装有1206封装以上片式电容,严禁高低温循环筛选。

(7)贴放时的冲击力不要过大。

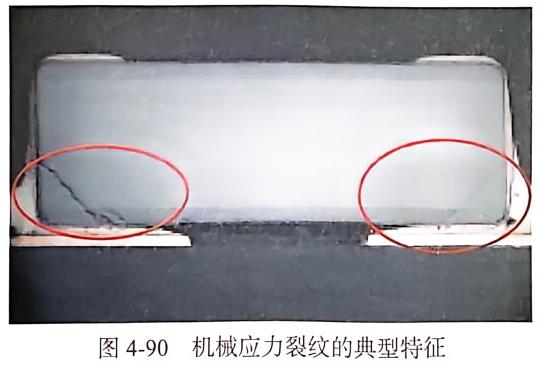

1)机械应力作用下的裂纹特征

机械应力造成的开裂,特征非常典型,一般位于焊点下、图4-90所示的45°角度开裂。

这种开裂,一般外观看不出来,难以检查。

2)热应力作用下的裂纹特征

陶瓷片式电容,如果内部有空洞,很容易出现漏电。漏电会引起温升,而温升又会加剧漏电。

在反复循环过程作用下,会引发热爆炸,形成树枝状开裂,如图4-91所示。

这种开裂,是由热应力导致的,所以我们把它归为热应力开裂。

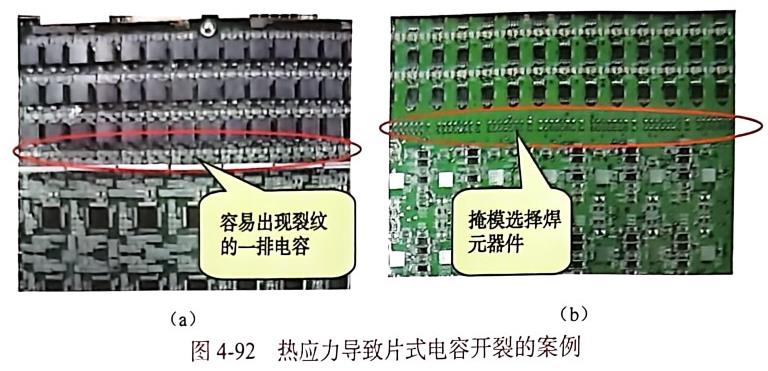

案例1:局部热应力造成片式电容开裂

某产品上有四排同品牌、同规格的片式电容,其中靠近掩模选择焊元器件的一排电容的开裂比其他三排高很多,

占到总开裂元器件的60%以上,总的失效概率为1/1000,如图4-92所示。

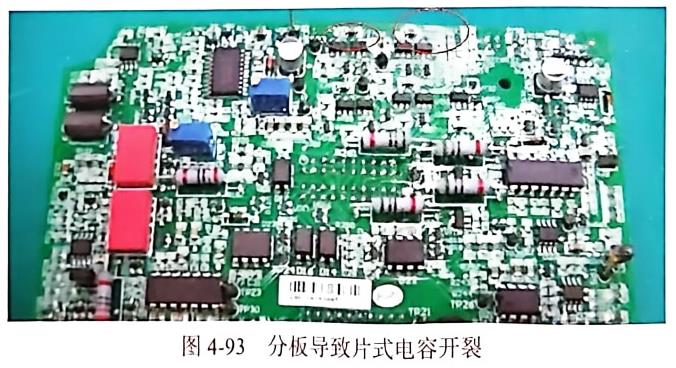

案例2:机械热应力造成片式电容开裂

某产品上位于拼板分离边上的片式电容,出现比较多的烧坏现象,

经过确认为拼板分板导致片式电容出现裂纹,加电后因温度导致断裂处错位,

从而引起片式电容起火烧坏,如图4-93所示。

1206 电容三点弯曲测试结果见表4-4。 测试跨度为90mm,测试板厚为1.6mm。 表4-4 电容三点弯曲测试 (单位:mm) | |||||

失效率 | 100×10?? | 0.1% | 1% | 10% | 50% |

弯曲度 | 1.84 | 2.02 | 2.25 | 2.56 | 2.95 |

弯曲半径 | 367 | 364 | 300 | 264 | 229 |

PCB的应变水平 | 2.18E-03 | 2.39E-03 | 2.27E-03 | 3.03E-03 | 3.50E-03 |

片式电容应力损伤,已经成为组装过程中最常见的可靠性问题

这有两方面的原因:一方面,多层陶瓷电容特别脆,怕应力;

另一方面,在PCBA的装焊过程中,有很多容易引发应力的工序,

比如手工插件、ICT测试、分板、打螺钉、装面板等。

在这些操作中,分板是导致片容最常见的原因。

为了了解不同分板方法对对片式电容失效的影响我们进行了试验。

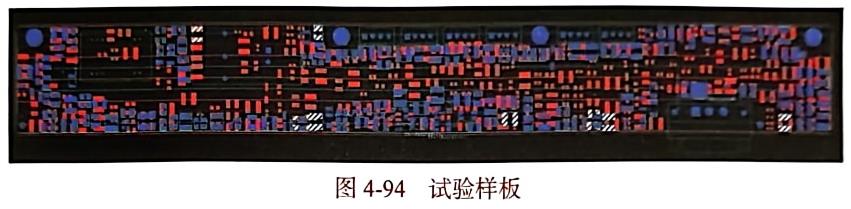

1)试验板

试验板采用长条形板设计,片式电容距板边分别为3mm、5mm和10mm,

采用0805 ~2220 封装,如图4-94所示。

2)试验数据

目前的分板有多种方法,如手扳、铣切和机切(采用上下双圆刀机切)。

根据研究,手工分板基本与距离关系不大,铣切分板几乎无损伤,

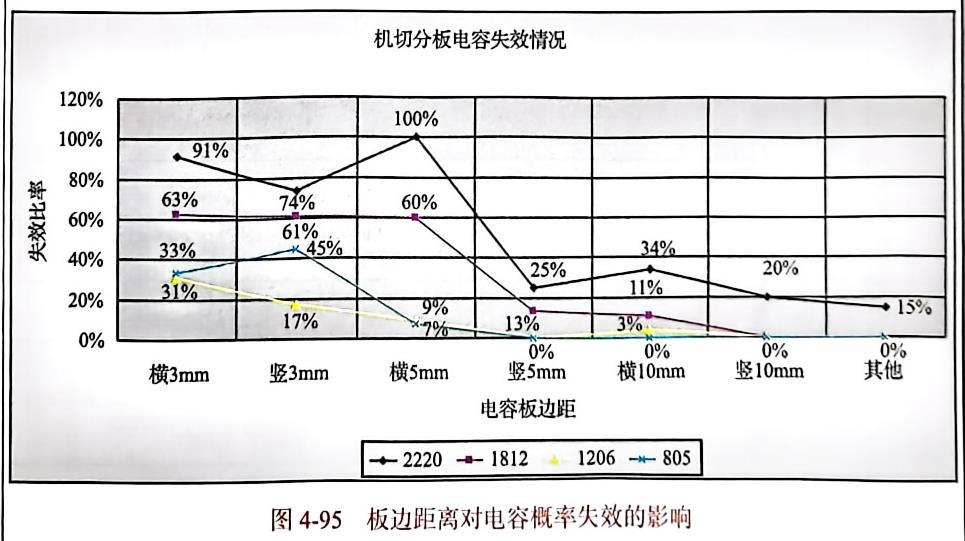

但机切与片容距板边的距离有一定对应关系,如图4-95所示。

3)试验结论

机切分板试验结论:

(1)片式电容尺寸越大越容易失效。

(2)离分板边越近越容易失效。

(3)机切分板,元器件平行于 V槽比垂直更容易失效。

(4)0805~ 1206封装尺寸的片式电容的安全距离为5mm, 大于1206封装尺寸的安全距离10mm。

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!