恒天翊官方旗舰店

服务热线:133 6054 0871

恒天翊官方旗舰店

服务热线:133 6054 0871

2023/7/19 17:13:11

2023/7/19 17:13:11

2063

2063

波峰焊的工艺流程:焊接前的准备→开波峰焊机→设置焊接参数→首件焊接并检验→连续焊接生产→送修板检验。波峰焊的操作步骤如下。

1. 焊接前的准备

①检查待焊PCB(该PCB已经过涂覆贴片胶、SMC/SMD贴片胶固化并完成 THC插装工序后附元器件插孔的焊接面及金手指等部位是否涂好阻焊剂或用耐高温胶带粘贴住,以防波峰焊后插孔被焊料堵塞。若有较大尺寸的槽和孔,也应用耐高温胶带贴住,以防波峰焊时焊锡流到PCB 的上表面。(水溶性助焊剂应采用液体阻焊剂,涂覆后放置30min 或在烘灯下烘 15min再插装元器件,焊接后可直接水清洗。)

②用密度计测量助焊剂的密度,若密度偏大,用稀释剂稀释。

③如果采用传统发泡型助焊剂,将助焊剂倒入助焊剂槽。

2. 开炉

① 打开波峰焊机和排风机电源。

②根据PCB宽度调整波峰焊机传送带(或夹具)的宽度。

3.设置焊接参数

①发泡风量或助焊剂喷射压力:根据助焊剂接触PCB底面的情况确定,使助焊剂均匀地涂覆到PCB的底面。还可以从 PCB上表面的通孔处观察,应有少量助焊剂从通孔中向上渗透到通孔顶面的焊盘上,但不要渗透到元件体上。

②预热温度:根据波峰焊机预热区的实际情况设定(PCB上表面温度一般在90~130℃之间,大板、厚板及贴片元器件较多的组装板取上限)。

③传送带速度:根据不同的波峰焊机和待焊接 PCB的情况设定(一般为0.8~1.92m/min),

④焊锡温度:必须是喷上来的实际波峰温度为250℃±5℃(无铅260℃±10℃)时的表头显示温度。由于温度传感器在锡锅内,因此表头或液晶显示温度比波峰的实际温度高约5~10℃。

⑤测波峰高度:将波峰高度调到超过 PCB底面,在PCB厚度的1/2~2/3处。

4.首件焊接并检验(待所有焊接参数达到设定值后进行)

①用自动上板机,或人工把PCB轻轻放在传送带(或夹具)上,机器自动完成喷涂助焊剂、干燥、预热、波峰焊、冷却等操作。

②在波峰焊出口处接住PCB。

③按照行业标准《焊点质量评定》SJ/T10666—1995或IPC-A-610E进行首件焊接质量检验。根据首件焊接结果调整焊接参数,直到质量符合要求后才能进行连续批量生产。

5. 连续焊接生产

①方法同首件焊接。

②下板机自动卸板,或人工在波峰焊出口处接住PCB,检查后将PCB装入防静电周转箱送修板后附工序(或直接送连线式清洗机进行清洗)。

③连续焊接过程中根据产品的具体情况,定时或按抽样规则进行抽检,或每块印制板都进行检查,有严重焊接缺陷的印制板,应检查原因,对工艺参数作相应调整后才能继续焊接。

6. 检验

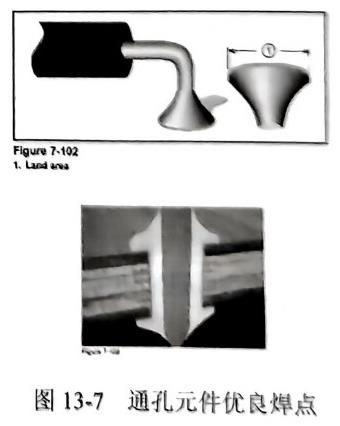

(1)双面板金属化孔通孔元件优良焊点的条件

①外观条件(见图 13-7)。

●焊盘和引脚周围全部被焊料润湿。

●焊料量适中,避免过多或过少。

●焊点表面应完整、连续平滑。

●无针孔和空洞。

●必须形成适当的IMC金属间化合物(结合层)。

●没有开裂和裂纹。

(2)检验方法?

目视或用2~5倍放大镜、3.5~20倍显微镜观察(根据组装密度选择)或AOI检测。

(3)检验标准(按照 IPC-A-610E标准)

●焊接点表面应完整、连续平滑、焊料量适中,无大气孔、砂眼。

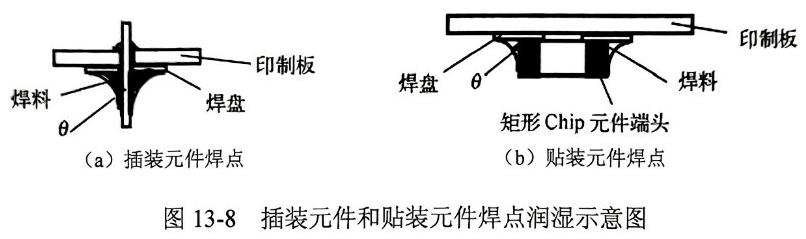

●焊点的润湿性好,呈弯月形状,插装元件的润湿角θ应小于 90°, 以15~45°为最好,

如图13-8(a)所示;片式元件的润湿角θ小于 90°,

焊料应在片式元件金属化端头处包面铺开,形成连续均匀的覆盖层,如图13-8(b)所示。

●双面板通孔元件焊料在插装孔中100%填充,至少达到75%以上。

●漏焊、虚焊和桥接等缺陷应降至最少。

●焊接后贴装元件无损坏、无丢失,端头电极无脱落。

●双面板时,要求插装元器件的元件面焊盘润湿性好(包括元件引脚和金属化孔)。

●焊接后印制板表面允许有微小变色,但不允许严重变色,不允许阻焊膜起泡和脱落。

7. 关机

①关掉锡锅加热电源。

②关闭助焊剂喷雾系统。旋下喷嘴螺帽,放入酒精杯内浸泡。

③温度降到150℃以下时关掉设备总电源。

④擦净工作台上残留的助焊剂,清扫地面。

⑤关掉总电源。

恒天翊坚信质量是产品的灵魂,严守每一项标准、生产的每一道工艺、服务的每一个细节!